طراحی فونداسیون دیگ بخار

طراحی فونداسیون دیگ بخار

نقشه های فونداسیون دیگ ها فاصله ی فونداسیون ها از یکدیگر و از دیوار، تابع فضای موتورخانه است و اعداد نوشته شده حداقل فاصله را بر حسب سانتیمتر نشان میدهند. فاصله ی بین فونداسیون دیگ های چدنی حداقل باید به اندازهی پهنای دیگ باشد.

مراحل انجام کار

۱- وسایل و ابزار کار را از انبار تحویل بگیرید.

۲- به لباس کار و وسایل ایمنی تجهیز شوید.

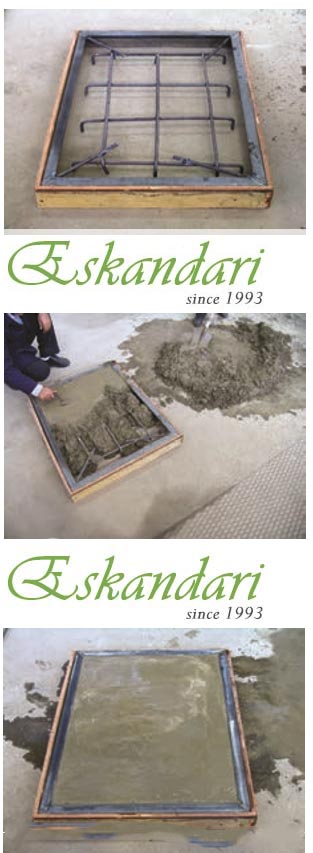

۳- بعد از اماده شدن کف موتورخانه با توجه به نقشه ی استقرار دستگاه ها و نقشه ی جزئیات فونداسیون لازم است محل فونداسیون را توسط گچ علامتگذاری کنید.

۴- با توجه به طول و عرض فونداسیون به کمک تخته های فونداسیون هستند با کمک اره، چکش و میخ، قالب فونداسیون را تهیه نمایید و در محل علامتگذاری شده قرار دهید و سطح آن را تراز کنید.

میل گردهای مناسب و از قبل تهیه شده را در داخل قالب چوبی قرار دهید، به گونه ای که از کف، اطراف و بالای قالب ۲ سانتیمتر فاصله داشته باشد. ضمناً برای استحکام لبه های فونداسیون می توانید از کلاف نبشی استفاده کنید و آن را توسط

میلگرد به میل گردهای اصلی وصل نمایید.

ماسه و سیمان را به کمک بیل با یکدیگر مخلوط کنید (به نسبت مشخص شده) و با آب، ملات مناسبی تهیه نمایید و در داخل قالب چوبی بریزید به گونه ای که داخل قالب تا سطح چوبها کاملا توسط ملات پر شود. به کمک ماله، تراز و شمشه، سطح ملات را صاف کنید. پشت قالب ها به کمک قطعات سنگین بسته می شود تا بر اثر فشار ملات قالب باز نشود .

تذکر : به هنگام ریختن ملات دقت شود کلاف نبشی ثابت بماند و نیز سطح فونداسیون با سطح کلاف نبشی برابر باشد.

بعد از ۲۴ ساعت چوب های اطراف قالب را باز کنید و تا مدت ۴۸ ساعت بر روی فونداسیون به صورت کاملاً ملایم اب بریزید تا مانع از ایجاد ترک بر روی ان شود.

وسایل و ابزار را تحویل انبار دهید و محیط کار مرتب نماید و فونداسیون ساخته شده را با کمک هنرآموز خود مورد بررسی قرار دهید.

جمع کردن دیگ های چدنی از پرهی آخر آغاز می شود. بنابراین در صورتی که پرهی آخر مجهز به صفحه ی نسوز است بایستی ابتدا صفحه ی نسوز را بر روی ان نصب نمایید. طبق شکل بعد از قرار دادن صفحه ی نسوز در محل خود، قطعه نگهدار را بر روی پره محکم کنید

تهویه و گرمایش مرغداری

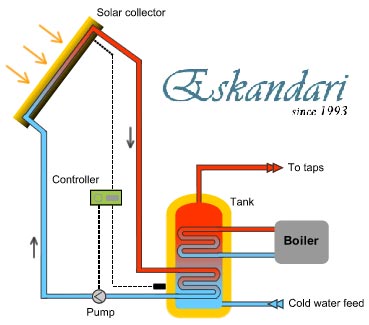

نصب و لوله کشی مخزن آب گرم

مواد جامد خوردگی بدن دیگ بخار

مواد جامد خوردگی بدن دیگ بخار